Störungen, Ausfälle, Etikettenmangel – steht die Produktion, weil eine Maschine streikt, wird es für das produzierende Unternehmen in der Regel sehr teuer. Um das zu vermeiden, entwickelt Bluhm für die Produktkennzeichnung Etikettiersysteme mit Zero-Downtime-Funktion, wörtlich übersetzt: „Null Ausfall“. Im Interview erklärt Bluhm-Projektmanager Jörg Emrich wie sich mit dem Prinzip die Produktivität spürbar steigern lässt.

Herr Emrich, wie wichtig ist das Thema Zero-Downtime für die Produktionen von heute?

Jörg Emrich: Früher wurden Linienstillstände weniger schlimm bewertet. Da stand dann halt mal die Maschine, man hat sie wieder in Gang gebracht und gut war es. Heute ist das zu einem maßgeblichen Faktor geworden. Durch bessere Analyse-Technik lässt sich nämlich viel besser berechnen, was so ein Stillstand im Jahr an Verlust bedeutet. Zum Beispiel ein Joghurt-Abfüller, mit 10 Bechern die Sekunde, die dort etikettiert werden sollen: ist die Etiketten-Rolle leer und man hat 5 Minuten Stillstand, weil die Rolle gewechselt werden muss – wirtschaftlich undenkbar! Früher waren Zero Downtime – Funktionen in großen, externen Steuerungen ausgelagert, untergebracht in großen Schaltschränken. Jetzt im Zeitalter von Industrie 4.0 sind die einzelnen Geräte viel intelligenter. Investiert man heute in Etikettierer, dann ist die Funktion in den Geräten quasi selber schon mit dabei. Man braucht also nicht seine gesamten Produktionslinien updaten.

Wie funktioniert Zero-Downtime in der Produktkennzeichnung genau?

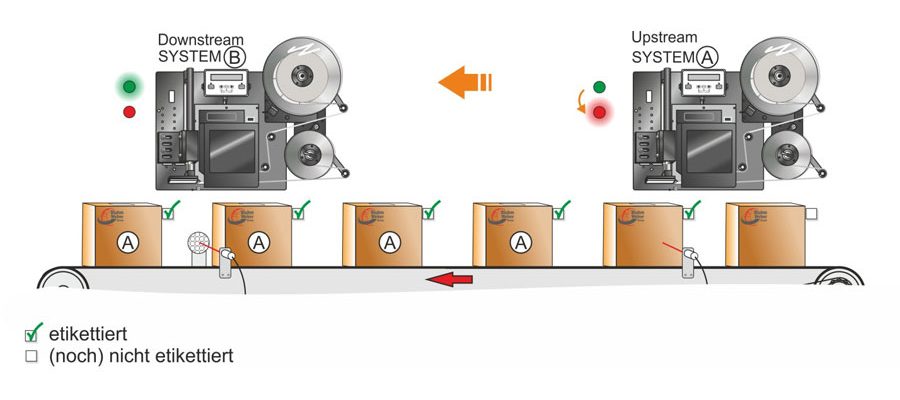

Jörg Emrich: Einfach erklärt: man setzt auf der Produktionslinie zwei Etikettierer mit der gleichen Funktion ein, die in Produktions-Laufrichtung hintereinanderstehen. Bei diesen kann man abwechselnd hin- und herschalten, um kontinuierlich weiter zu produzieren. Die erste Maschine etikettiert, die zweite ist Backup, wenn einmal was passiert. Man muss sich das ähnlich wie bei Filmprojektoren aus dem Kino vorstellen, wo beim Rollenende der zweite Projektor übernimmt, damit der Film durchgängig geschaut werden kann. Die beiden Etikettierer kommunizieren softwaremäßig miteinander und tauschen sich aus. Wenn das erste Gerät ausfällt, weil bspw. die Rolle leer ist, ein Riemen gerissen oder ein anderer Fehler passiert, dann übernimmt das zweite automatisch.

Jörg Emrich: Einfach erklärt: man setzt auf der Produktionslinie zwei Etikettierer mit der gleichen Funktion ein, die in Produktions-Laufrichtung hintereinanderstehen. Bei diesen kann man abwechselnd hin- und herschalten, um kontinuierlich weiter zu produzieren. Die erste Maschine etikettiert, die zweite ist Backup, wenn einmal was passiert. Man muss sich das ähnlich wie bei Filmprojektoren aus dem Kino vorstellen, wo beim Rollenende der zweite Projektor übernimmt, damit der Film durchgängig geschaut werden kann. Die beiden Etikettierer kommunizieren softwaremäßig miteinander und tauschen sich aus. Wenn das erste Gerät ausfällt, weil bspw. die Rolle leer ist, ein Riemen gerissen oder ein anderer Fehler passiert, dann übernimmt das zweite automatisch.

Bei der Zero-Downtime Funktion gibt es drei verschiedene Modi: der „Sichere-“, der „Ausdauer-“ und der „Tandem-Modus. Was verbirgt sich dahinter?

Jörg Emrich: Im Sicheren-Modus habe ich ein Primärgerät und ein Sekundärgerät. Das zweite ist hauptsächlich dafür da, Produktionsstopps zu vermeiden, wenn bspw. die Rolle leer ist. Dann kann das zweite Gerät in Laufrichtung jederzeit übernehmen und den Fehler ausgleichen. Man schaltet dann unmittelbar wieder auf das erste Gerät zurück, wenn der Fehler behoben ist. Dieser Modus ist ideal, wenn man sicher sein möchte, dass wirklich alle Produkte gekennzeichnet sind und der Ausschuss sehr gering ist. Beim Ausdauermodus geht es darum, dass man als Bediener möglichst selten an die Anlage ranmuss, wenn man höchste Kapazitäten fahren möchte. Wenn man die max. Maschinenkapazität erreicht hat oder die Ergonomie / der Bauraum keine größeren Etikettenrollen zulässt, kann man in diesem Modus die Ausdauer der Gesamteinheit bis zum nächsten Rollenwechsel nahezu verdoppeln. Beim Tandem-Modus machen beide Etikettierer den gleichen Job, jeder tritt nur halb so fest in die Pedale. Das dient der reinen Kapazitätserhöhung. Im Etikettierbereich, wo man Etiketten bewegen muss, kommt man, anders als bei Tintenstrahl-Kennzeichnungssystemen, schon mal an die physikalischen Grenzen. Da kann ich mit einem weiteren Gerät ideal die Produktivität steigern.

Wie finde ich raus, welcher Modus für meine Produktion der ideale ist?

Jörg Emrich: Die Entscheidung hängt von der Analyse der Produktion ab, die unsere Berater im Vorfeld machen. Wenn es nur um die Aufbringung eines EAN-Codes geht, dann nimmt man die Ausdauer-Variante, um die Produktivität zu erhöhen. Zum Beispiel Low-Cost Produkte wie die genannten Joghurts, die man einfach ausschleusen kann. Es gibt aber auch andere Produkte, bei der ich eine kontinuierliche Seriennummer auf die Produkte aufbringen möchte. Da darf natürlich auf keinen Fall eine Lücke entstehen. Da will man Sicherheit haben. Aber egal, für welchen der Modi man sich entscheidet: ein Zero-Downtime System spart in jedem Fall nicht nur Zeit, sondern vor allem eine Menge Geld.

Sie interessieren sich für das Thema Zero-Downtime und möchten wissen, wie Sie damit Produktionsstillstände vermeiden und Ihre Produktivität erhöhen können? Lassen Sie sich jetzt kostenfrei beraten. Unsere Systemberater helfen Ihnen dabei, die ideale Lösung zu finden.

Mehr zum Thema „Produktion von Morgen“ finden Sie in unserem aktuellen Whitepaper:

Jetzt Whitepaper zum Thema Digitalisierung herunterladen!