Unique Device Identification (UDI)

Das neue Medizinprodukte-Gesetz bzw. die Medical Device Regulation (MDR) schreibt eine eindeutige und standardisierte Kennzeichnung von medizintechnischen Produkten mit einem UDI-Code (Unique Device Identification) vor.

Was bedeutet Unique Device Identification (UDI)?

Unique Device Identifikation – kurz UDI – ist ein Begriff, der in engem Zusammenhang mit Medizinprodukten steht. Er bedeutet übersetzt so viel wie „eindeutige Geräte-Identifizierung“. Dies ist nur möglich, wenn alle Medizinprodukte einen eindeutigen und einmalig vergebenen Code zugewiesen bekommen, anhand dessen sie identifiziert und zurückverfolgt werden können.

Warum wurde die UDI-Kennzeichnung eingeführt?

Ursprünglich hat die US-amerikanische FDA, die Food and Drug Administration, dieses Verfahren entwickelt und die sogenannte UDI-Richtlinie eingeführt, die eine eindeutige Kennzeichnung medizinischer Produkte vorsieht. In erster Linie sollen mit UDI die Qualität gesichert und Patienten geschützt werden.

UDI optimiert Prozesse im Gesundheitswesen und ermöglicht:

- größere Patientensicherheit

- einfachere Produktrückrufe

- erhöhten Fälschungsschutz

- effizientere Logistikprozesse

- systemübegreifende Daten- und Materialverwaltung

- schnelle Sicherheitskorrekturmaßnahmen

EU Medizinproduktegesetz MDR 2017/745 und MDR 2017/746

Wie ist der UDI-Code aufgebaut?

UDI besteht aus drei Basuteinen:

- Device Identifier (DI), ein statischer Code zur Artikelidentifikation

- Production Identifier (PI), das sind variable Daten zur Rückverfolgbarkeit wie Chargennummer, Seriennummer und Verfallsdatum

- Basic UDI-DI (DI), Modellnummer einer Medizinproduktgruppe

Die Verordnung sieht vor, dass der Device Identifier (DI) und der Production Identifier (PI) in Klarschrift und verschlüsselt in einem maschinenlesbaren Strichcode, 2D-Code oder RFID-Chip auf jedes Produkt bzw. jede Verpackungseinheit direkt oder indirekt aufgebracht werden.

Darüber hinaus muss der Hersteller die entsprechenden Produktinformationen in der UDI-Datenbank hinterlegen, die Teil der europäischen Datenbank für Medizinprodukte EUDAMED ist. Schlüssel hierfür ist dann die Basic UDI-DI, die unter anderem auch in der Konformitätserklärung des Herstellers sowie in der technischen Dokumentation aufgeführt werden muss. So können jederzeit in der Lieferkette die entsprechenden Informationen bzw. Stammdaten zu dem Produkt abgerufen werden.

Welche Fristen gelten für die Umsetzung?

Am 25.5.2017 trat die EU Medical Device Regulations MDR 2017/745 für Medizinprodukte und am 25.5.2017 für In Vitro Diagnostik in Kraft. Während einer dreijährigen Übergangsfrist ist noch eine Zertifizierung von Medizinprodukten nach altem Recht möglich.

Ab dem 26.5.2021 (Medizinprodukte) bzw. 26.5.2022 (In Vitro Diagnostik) müssen Hersteller ein EG-Zertifikat nach der neuen MDR vorweisen, wenn sie erstmalig Medizinprodukte in Verkehr bringen. Dafür müssen den Produkten jeweils einmalige UDI-Codes zugewiesen und die Produktinformationen in der zentralen Datenbank Eudamed hinterlegt werden.

Ab 2021 folgt stufenweise bis 2025 die Kennzeichnungspflicht für die einzelnen Produktklassen I bis III. Für In-Vitro Diagnostika gelten für die einzelnen Produktklassen entsprechend Fristen von 2023 bis 2027.

Die Kennzeichnung kann grundsätzlich per Etikett, Direktmarkierung mit Tinte oder Laser erfolgen. Mit Ausnahme bei wiederverwendbaren Medizinprodukten wie etwa chirurgischem Besteck: Hier schreibt die Verordnung vor, dass der UDI-Code unmittelbar auf dem Produkt direkt angebracht wird.

| Kennzeichnung | Implantate und medizintechnische Geräte Klasse III | Medizintechnische Geräte Klasse IIb | Medizinische Geräte Klasse I |

| Aufbringen von Etiketten mit UDI-Code (MDR Artikel 123(3)(f), Artikel 27(4) | 26. Mai 2021 | 26. Mai 2023 | 26. Mai 2025 |

| Direktkennzeichnung von mehrfach verwendbaren Medizinprodukten | 26. Mai 2023 | 26. Mai 2025 |

26. Mai 2027 |

| Kennzeichnung | In Vitro Diagnostika der Klasse D | In Vitro Diagnostika der Klasse C und B | In Vitro Diagnostika der Klasse A |

| Aufbringen von Etiketten mit UDI-Code (MDR Artikel 113(3)(e), Artikel 24(4) | 26. Mai 2023 | 26. Mai 2025 | 26. Mai 2027 |

Doch gibt es immer auch noch Sonderregelungen: Für einige Produkte gelten weitere bzw. andere Bestimmungen und Übergangsfristen gemäß Artikel 120 der europäischen Medizinprodukteverordnung (MDR).

Welche Medizinprodukte-Klassen gibt es?

Generell ist für die Klassifizierung der verschiedenen Medizinprodukte vor allem das potenzielle Gesundheitsrisiko für den Menschen – nicht die Wirksamkeit – maßgeblich. Die Unterteilung der Medizinprodukte erfolgt nach Klassen. Produkte mit dem niedrigsten Gefahrenpotenzial werden der Klasse I zugeordnet, Produkte mit dem höchsten der Klasse III. Die Klasse II ist nochmal in a und b unterteilt. In Vitro Diagnostika Produkte werden in Gruppen von A bis D unterteilt.

In den USA sind Produkte bereits in einer Datenbank einer Klasse zugeordnet. Für den Fall, dass ein Produkt nicht in dieser Datenbank zu finden ist, gilt zunächst einmal automatisch die höchste Risikoklasse 3, bis die FDA es gegebenenfalls herabstuft. Anders in Europa: Hier definieren Regeln und bestimmte Kriterien die Klassifizierung.

Dabei erfolgt die Einteilung nach folgenden Kriterien:

- Wie lange dauert die Anwendung bzw. Implantation?

- Wo findet die Anwendung statt? Welchen Grad hat die Grad Invasivität? (invasiv, chirurgisch invasiv, implantierbar)

- Wird das Produkt am zentralen Kreislaufsystem, Herz oder am zentralen Nervensystem angewendet?

- Handelt es sich bei dem Produkt um ein wiederverwendbares chirurgisches Instrument?

- Handelt es sich bei dem Produkt um ein aktives therapeutisches oder diagnostisches Medizinprodukt?

- Beinhaltet das Produkt biologisches Material aus Tieren oder Menschen?

Beispiele Produktklassen Medizintechnik (ohne Anspruch auf Vollständigkeit)

| Klasse I | Klasse IIa | Klasse IIb | Klasse III |

|

|

|

|

Beispiele Produktgruppen In-Vitro-Diagnostika (ohne Anspruch auf Vollständigkeit)

| Gruppe A | Gruppe B | Gruppe C | Gruppe D |

|

|

|

|

Weiterführende Informationen zur Klassifizierung von Medizinprodukten gibt es auf der Seite des Bundesinstituts für Arzneimittel und Medizinprodukte.

Wie lässt sich die UDI-Kennzeichnung von Medizinprodukten umsetzen?

Für die Umsetzung der EU Medizinprodukteverordnung stehen im Kennzeichnungsbereich verschiedene Technologien zur Verfügung: Tinte, Laser und Etikett. Um herauszufinden, welches Kennzeichnungssystem für die jeweilige Anwendung in Frage kommt, müssen im Vorfeld folgende Fragen geklärt werden:

- Handelt es sich um ein wiederverwendbares Medizinprodukt, etwa chirurgisches Besteck?

- Um welches Material handelt es sich bei dem zu kennzeichnenden Produkt?

- Ist die Oberfläche gerade oder gewölbt?

- Wie sind die Bandgeschwindigkeiten innerhalb der Produktion?

- Welche Informationen müssen zusätzlich zu dem UDI-Code aufgebracht werden?

- Wie ist die Produktionsumgebung? Staubig, feucht, besonders kalt oder warm usw.

Grundsätzlich gibt es jedoch bestimmte Kennzeichnungstechnologien, die für einzelne Produkte und Verpackungen in der Medizintechnik und in Vitro Diagnostik besonders geeignet sind.

Laserbeschriftung: Chirurgische Instrumente und Implantate markieren

Chirurgische Instrumente zählen zu den wiederverwendbaren Medizinprodukten, weshalb hier keine Etiketten für die UDI-Kennzeichnung in Frage kommen. Der UDI-Code muss also mit einem Direktbeschriftungssystem unmittelbar auf der Produktoberfläche aufgebracht werden. Gleichzeitig muss die Kennzeichnung permanent sein und sogar chemischen Reinigungszyklen und Autoklavieren standhalten.

Da medizinische Instrumente und Besteck sowie Implantate in der Regel aus Titan oder Edelstahl und letztere manchmal auch aus Kunststoff sind, kommen hierfür in erster Linie Laser in Frage. Denn Laserbeschriftungssysteme markieren verschiedene Materialien wie Kunststoffe, Metalle, Keramik oder auch lackierte Kartonagen schnell, berührungslos und präzise. Ein großer Vorteil der Laserbeschriftung ist zudem, dass sie dauerhaft abriebfest ist und jeden Reinigungs- oder Sterilisierungsvorgang übersteht. Folgende drei Laserbeschriftungsverfahren kommen im medizintechnischen Bereich zur Anwendung:

- Gravur

- Anlassmarkierung

- Farbumschlag

Bei der Lasergravur schmilzt oder verdampft ein Teil des Materials durch die große Hitzeentwicklung des Lasers. Dadurch entsteht eine in der Materialoberfläche deutlich fühlbare Kennzeichnung, weshalb sie überall dort Anwendung findet, wo ein tiefes Eindringen in das Material gefordert ist.

Im Gegensatz zur Gravur ist die Anlassmarkierung materialschonend. Sie kommt häufig zum Kennzeichnen von wiederverwendbaren medizinischen Instrumenten, Implantaten sowie chirurgischem Besteck aus Titan und Edelstahl zum Einsatz. Die in diesen Bereichen verwendeten Materialien reagieren unter Einwirkung von Sauerstoff und Wärme, indem die oberen Materialschichten oxidieren und sich verfärben.

Ebenso kann ein Laser auch bei zahlreichen Kunststoffen in der Medizintechnik einen Farbumschlag erzeugen.

Sowohl die Anlassmarkierung als auch der Farbumschlag tragen weder Material ab, noch werfen sie es auf. Dadurch können sich Keime und Bakterien nicht festsetzen. Ein weiterer Vorteil der Laserbeschriftung: Sie ist korrosionsfrei und biokompatibel.

Inkjet-Druck: Verpackungen aus Kunststofffolie, Karton oder Tyvek® beschriften

Das Medizinproduktegesetzt sieht aber auch vor, dass nicht nur die Medizinprodukte selbst, sondern auch die Umverpackungen mit einem UDI Code zu kennzeichnen sind. Typische Verpackungsmaterialien für medizintechnische Produkte sind Kunststofffolie, Karton oder Tyvek. Verpackungen aus Kunststoff oder Folie haben eine nicht saugfähige Oberfläche. Tintenstrahldrucker mit schnelltrocknender Tinte bedrucken solche Materialien gut lesbar und haltbar. Die Continuous Inkjet-Drucker von Linx sind beispielsweise hierfür geeignet. Es gibt eine große Auswahl an Tinten für diese Systeme. Außerdem sind sie einfach bedienbar und stehen für hohe Systemverfügbarkeit.

Müssen flexible Folienverpackungen bedruckt werden, kann dies mit Thermotransfer-Direktdruckern wie dem Linx TT 10 erfolgen. Der Thermo-Transfer-Druck ist eine günstige Alternative zu Etiketten. Der Linx TT druckt Texte, Logos oder Bar- und Datamatrixcodes mit einer Druckbreite von 107 mm gut lesbar auf die Verpackungen auf.

Materialien wie saugfähige Kartonagen oder Tyvek®, ein Vliesstoff aus Polyethylen, können gut mit thermischen Inkjet-Druckern bedruckt werden. Häufig sind sterile Verpackungen im medizintechnischen Bereich aus Tyvek®. Dieses Material hat besondere Eigenschaften: Es besteht aus Millionen dampfdurchlässigen Mikrofasern, die eine glatte Oberfläche bilden. Die Tinte muss also einerseits gut auf der Oberfläche haften, andererseits darf sie nicht durch die durchlässigen Fasern auf das verpackte Produkt übergehen. Thermische Inkjet-Drucker in Verbindung mit schnelltrocknenden Tinten bedrucken solche Materialien in hoher Auflösung und haltbar. Die thermischen Tintenstrahldrucker der Markoprint-Serie von Bluhm bringen in Verbindung mit Tinten wie der HP 2590 zum Beispiel Informationen wie den UDI Code MDA-konform auf solche Verpackungen auf. Sauber und hochauflösend mit bis zu 600 dpi. Die Druckqualität ist dabei gleichbleibend sehr gut: Denn die Tintenkartusche ist gleichzeitig auch der Druckkopf. Bei jedem Kartuschenwechsel wird somit auch jedes Mal der Druckkopf ausgetauscht.

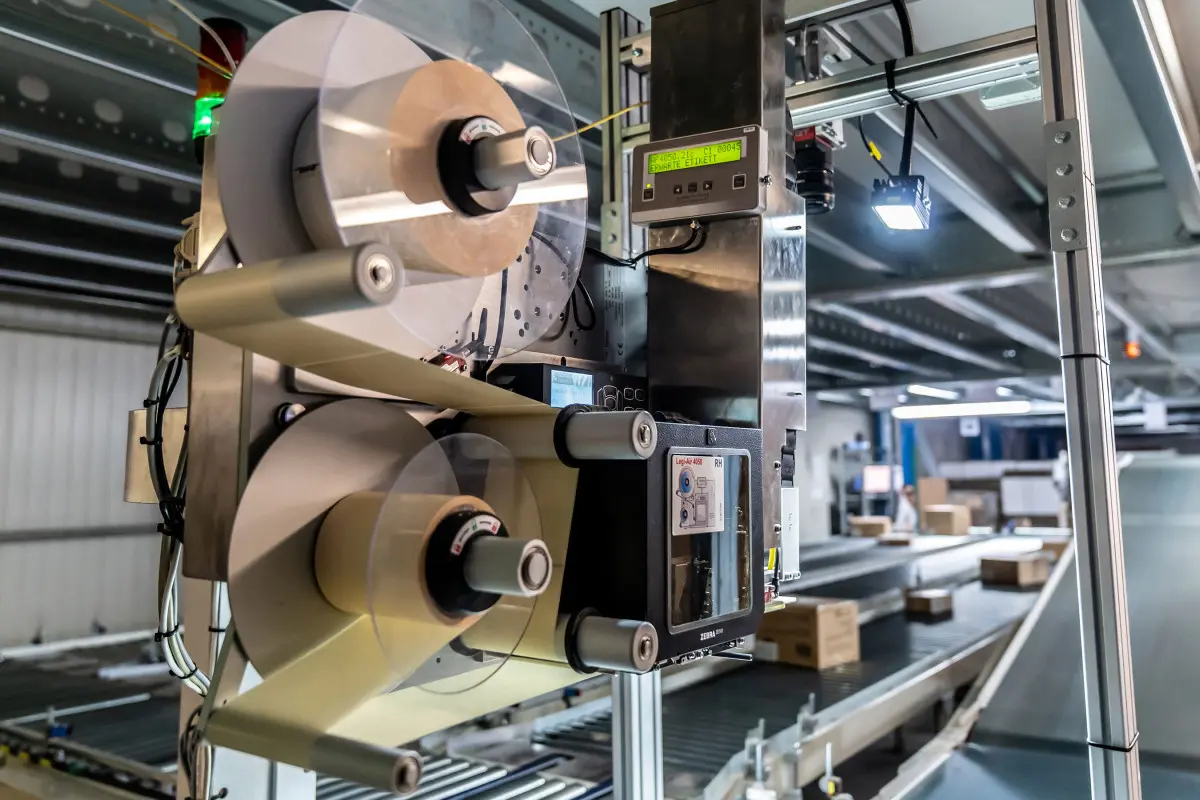

Etikettierung: Medizinische Produkte und Umverpackungen bekleben

Neben Direktbeschriftungssystemen können aber auch auf allen Verpackungsebenen – primär, sekundär und tertiär – Etikettendruckspendesysteme zum Einsatz kommen. Sie drucken vollautomatisch alle notwendigen Informationen auf ein Etikett und applizieren dieses auf dem Produkt oder der Verpackung. Bei den Etikettierern der Serie Legi-Air von Bluhm Systeme stehen extra verschiedene Spendestempel zur Verfügung, um die Etiketten am Produkt anzubringen.

Statt einem normalen Etikett können die Produkte aber auch mit RFID-Etiketten in Form von Smart Labels etikettiert werden. Bei Smart Labels druckt ein Drucksystem die Inhalte auf das Etikett. Zusätzlich wird der integrierte RFID-Chip programmiert und beschrieben. RFID ist insbesondere dann als Technologie interessant, wenn Informationen auf Distanz oder im Pulk ausgelesen werden müssen. Außerdem lassen sich hier mehr Informationen, z.B. auch in anderen Sprachen, als bei einem normalen Etikett unterbringen.

Ein RFID-Etikettiersystem, das RFID-Etiketten vollautomatisch bedruckt und appliziert, ist der Legi-Air 4050. Das integrierte RFID-Druckmodul bedruckt und programmiert Smart Labels mit allen notwendigen Informationen. Für das System ist auch eine Bad Tag-Reject erhältlich. Sie sortiert eventuell fehlerhafte bzw. nicht auslesbare RFID-Etiketten automatisch aus.

Welche Rolle spielt GS1 bei der UDI Umsetzung?

GS1 ist ein Unternehmen, das Identifikations-, Kommunikations- und Prozessstandards entwickelt und deren Umsetzung vorantreibt. Entsprechend beschäftigt sich GS1 auch mit dem Medizinproduktegesetz und dessen Umsetzung. GS1 Germany ist von der EU-Kommission als UDI-Zuteilungsstelle akkreditiert: Hersteller von Medizinprodukten und In-Vitro-Diagnostika, die UDI mit GS1-Standards umsetzen, erfüllen somit nicht nur die Anforderungen im Hinblick auf die Kennzeichnung und Identifikation für die USA, sondern auch die für die EU.

GS1 als UDI-Zuteilungsstelle - Was bedeutet das konkret?

Identifikation

Die MDR sieht drei wesentliche Bausteine für die eindeutige Identifizierbarkeit von Medizinprodukten und In Vitro Diagnostika vor:

- UDI Device Identifier (UDI-DI)

- UDI Produktion Identifier (UDI-PI)

- Basis UDI (UDI-DI)

GS1 stellt Standards zur Verfügung, die eine UDI-konforme Identifikation der medizintechnischen Produkte und In Vitro Diagnostika ermöglichen. Das sind:

- die Global Trade Item Number (GTIN). Sie kann als UDI-ID verwendet werden.

- der GS1 Datenbezeichner. Er kann als UDI-PI eingesetzt werden.

- die Global Model Number (GMN). Sie kann als Basis UDI-DI genutzt werden. Im Rahmen der GS1-Standards wird über die GMN das Modell eines Produktes identifiziert, aus dem die Handelseinheit abgeleitet wird.

Kennzeichnung

Für die maschinenlesbare Kennzeichnung – UDI sieht vor, dass alle Informationen zum UDI-DI und UDI-PI an der Verpackung oder dem Produkt selbst angebracht werden müssen – bietet GS1 mit verschiedenen GS1 Barcodes ebenfalls Lösungen an.

- GS1-128 Strichcode (Linearer Strichcode bzw. Barcode)

- GS1 DataMatrix (Zweidimensionaler Code)

- RFID (ergänzend zu den Barcodes)

Datenaustausch

Ebenso müssen Hersteller gemäß UDI die Stammdaten der Produkte an die europäische UDI-Datenbank übermitteln. Hier empfiehlt GS1 den Herstellern, die Daten über das weltweite Netzwerk zum Datenaustausch GDSN allen Verwendern bereitzustellen.

UDI praktisch umsetzen mit GS1-Standards

Für die praktische Umsetzung der GS1 Standards und Prozessempfehlungen hat GS1 extra eine GS1 Solution Partner-Plattform ins Leben gerufen. Hier sind Unternehmen aus den verschiedensten Bereichen zusammengeschlossen. Die GS1 Solution Partner beraten Medizintechnikunternehmen und sowie Hersteller von In-Vitro Diagnostika zur Umsetzung von UDI nach GS1 Standards und bieten passende Lösungen an.

Ein GS1 Solution Partner für die Kennzeichnung von Medizinprodukten und In Vitro Diagnostik ist die Bluhm Systeme GmbH. Das Unternehmen ist Komplettanbieter von Kennzeichnungslösungen – angefangen von Laserbeschriftung über Tintenstrahldrucker bis hin zu Etikettiersystemen. Der Kennzeichnungsexperte kennt die Anforderungen der Medizinprodukteverordnung und ist mit den GS1-Standards bestens vertraut. Bluhm Systeme hat verschiedene Kennzeichnungsverfahren auf Materialien wie Papier, Folie und Metall getestet und weiß, welche Systemlösung für die unterschiedlichen Medizinprodukte und deren Verpackung in Frage kommt. Denn die Kennzeichnung muss möglichst haltbar und abriebfest – bei chirurgischem Besteck und Implantaten sogar dauerhaft – und sehr gut lesbar sein.

Was sind die nächsten Schritte für Hersteller von Medizintechnik und In-Vitro-Diagnostik?

Als Hersteller von Medizintechnik oder In Vitro Diagnostik sollten Sie zunächst prüfen, welche Fristen zur Umsetzung von UDI für Ihre Produkte gelten. Institutionen wie GS1 unterstützen und beraten Sie dabei, wie Sie Ihre Produkte UDI-konform identifizieren und kennzeichnen.

Selbst, wenn für Ihre Produkte noch längere Übergangsfristen gelten, sollten Sie sich jetzt schon um die Umsetzung von UDI kümmern. Denn die Kapazitäten der einzelnen Lösungsanbieter ist begrenzt. Außerdem kann es sein, dass Produktionsanlagen angepasst werden müssen – gerade auch, wenn neue Kennzeichnungstechnik integriert werden muss. Dies erfordert eine zeitige Planung, damit Sie fristgerecht Ihre Produkte UDI-konform auf den Markt bringen können.

Bluhm Systeme als GS1 Solution Provider berät Sie gerne kostenlos und unverbindlich, wie Sie am besten Ihre Produkte UDI-konform kennzeichnen.