Predictive Maintenance – zu Deutsch „vorausschauende Instandhaltung“ – ist eine Industrie 4.0 Anwendung, die Produktionsbetriebe auf ihrer To-Do-Liste stehen haben sollten. Auf Basis automatisch erfasster Maschinenzustandsdaten sollen Mitarbeiter drohende Störungen frühzeitig erkennen und verhindern können. Ausfallzeiten werden so auf ein Minimum reduziert. Ein entscheidender Faktor für mehr Effizienz in Unternehmen, die dem globalen Wettbewerb standhalten müssen!

Früher wissen, wann Handlungsbedarf sein wird

Bisher werden Wartungen oft präventiv in festen Intervallen durchgeführt. Diese basieren auf den Herstellerangaben zur erwarteten Lebensdauer. Zwar lassen sich die vorgegebenen Maßnahmen und Zeitpunkte gut planen, doch einige Ressourcen werden womöglich nicht optimal genutzt.

Schlimmer ist es, wenn die Anlage plötzlich stillsteht und die Mitarbeiter unter Zeitdruck „am Rotieren“ sind. Während wertvolle Produktionszeit verloren geht, sind sie häufig auf externen Support durch den Hersteller angewiesen. Ein abgeschlossener Servicevertrag kann in solchen Situationen übrigens Gold wert sein.

Predictive Maintenance soll die Nachteile beider Szenarios abfedern: Die vorausschauende Instandhaltung nutzt Echtzeit-Daten, um bedarfsgerechte Wartungen zu ermöglichen. Dabei erfassen Sensoren bestimmte Mess- und Produktionsdaten der vernetzten Anlagen. Eine angeschlossene Software kann daraus Wartungsinformationen ableiten. Auf diese Weise lassen sich ungeplante Stillstände vorhersagen, noch bevor sie wirklich eintreten.

Vorteile der vorausschauenden Instandhaltung

Ein geeignetes Monitoring- und Frühwarnsystem befähigt Betriebe, Ausfälle rechtzeitig zu vermeiden. Das wirkt sich nicht nur positiv auf die Kennzahlen der Anlagenverfügbarkeit und Gesamtanlageneffektivität (GAE) aus, sondern steigert auch merklich die Produktivität des Werkes. Das Unternehmen profitiert finanziell von der längeren Lebensdauer und höheren Leistungsfähigkeit der Anlagen sowie von besserer Arbeitssicherheit und planbaren Kosten.

Bluhmware macht Produktionsdaten transparent

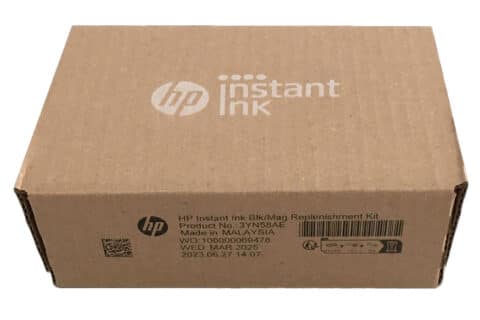

Auch Kennzeichnungssysteme, die in nahezu jedem Industriebetrieb zu finden sind, müssen regelmäßig gewartet werden. Dazu gehört beispielsweise das Nachfüllen von Verbrauchsmitteln (Tinte, Solvent, Etiketten, …) oder der planmäßige Austausch von Verschleißteilen, aber auch die regelmäßige Reinigung sowie kleine Instandsetzungen. Zwar zeigen viele Geräte wichtige Fehler- und Servicehinweise auf integrierten Displays an, aber insbesondere in großen Produktionsanlagen ist es schwer, alle Details im Blick zu behalten.

Mit der Software Bluhmware bietet Bluhm Systeme eine webbasierte Software für die zentrale Steuerung und Monitoring aller Kennzeichnungsprozesse im Unternehmen an. Über das Cockpit-Modul werden Statistiken und Prognosen über die Produktivität, Servicestatus, Druckaufträge und Fehlermeldungen der angeschlossenen Systeme dargestellt. Die Bedienung der Software ist nicht nur am Arbeitsplatz-Computer, sondern auch über mobile Geräte wie Smartphones und Tablets möglich. Somit haben die Mitarbeiter jederzeit alle Abläufe unter Kontrolle und können, wenn nötig, blitzschnell eingreifen.

„Internet of Things“ ermöglicht neuartige Remote-Services

Das Zukunftskonzept von Bluhm Systeme geht noch einen Schritt weiter: Über eine Art „Facebook für Maschinen“ sollen die Daten, Signale und Parameter aller ans Netzwerk angeschlossenen Anlagen digital in einem Serviceportal verknüpft sein. Das eröffnet Kunden unter anderem Zugriff auf Prozessstatistiken, gerätespezifische Dokumente und Servicevertragsdetails.

Durch das Internet of Things (IoT) werden zudem neuartige Anwendungen denkbar:

- Proaktive Benachrichtigungen über bevorstehende Störungsfälle per SMS oder E-Mail.

- Bestelldienste für Verbrauchsmaterialien, zum Beispiel über das Einscannen eines Codes oder das Drücken eines Knopfes direkt am Gerät.

- Augmented Reality Support mithilfe einer Brille, die ein virtuelles Live-Bild aus der Produktion an einen entfernten Servicetechniker überträgt, der so konkrete Hilfestellungen und Anweisungen an die Mitarbeiter vor Ort geben kann.

- Automatisierte Updates und Backups für die vor Ort eingesetzte Firmware bzw. für bestimmte Parameter-Einstellungen und Druckauftragsdaten.

Möchten Sie wissen, wo sich wertvolles Optimierungspotenzial in Ihren Kennzeichnungsprozessen verbirgt? Dann kontaktieren Sie die Experten von Bluhm Systeme für ein kostenfreies Beratungsgespräch in Ihrem Unternehmen!

Außerdem empfehlen wir Ihnen unser gratis Whitepaper für hilfreiche Tipps rund um die Digitalisierung bei der Produktkennzeichnung: