Der Japaner Seiichi Nakajima gilt als Pionier des Total Productive Maintenance Systems. Seine Theorie zur Steigerung der Produktivität durch Reduktion von Ausfallzeiten stellte er in den 1980er Jahren zum ersten Mal vor. Eine wichtige Kennzahl zur Messung der Wertschöpfung einer Produktionsanlage ist die Overall Equipment Effectiveness (OEE), die hierzulande Gesamtanlageneffektivität (GAE) genannt wird. Da erfolgreiche Verbesserungsansätze in der Produktion abhängig von einem zeitnahen Informationsaustausch über die GAE sind, bietet der Kennzeichnungsanbieter Bluhm Systeme seinen Kunden entsprechend vernetzte Soft- und Hardwarelösungen.

Um Aussagen über die Gesamtanlageneffektivität machen zu können, müssen bestimmte Kennzahlen ermittelt werden: An erster Stelle steht dabei die Maschinenquote. Das ist die erwartete Stückzahl eines speziellen Produkts auf einer bestimmten Maschine. Von der gesamten Betriebszeit einer Maschine und der damit theoretisch erreichbaren Stückzahl müssen geplante Stillstandzeiten (geplante Wartung, Pausen, keine Produktherstellung) abgezogen werden. Das ergibt die maximal mögliche Stückzahl, an der die GAE gemessen wird (100%). Verfügbarkeits-, Leistungs- und Qualitätseinbußen reduzieren die Gesamtanlageneffektivität:

Gesamtanlageneffektivität errechnen

- Verfügbarkeitsfaktor: Ungeplante Stillstände minimieren den Verfügbarkeitsfaktor. Dazu zählen Instandhaltungsmaßnahmen, Stromausfälle, Störungen der Anlagenfunktionen, Linienbeschränkungen durch Verzögerungen bei Anfuhr und/oder Abtransport von Waren sowie die Überschreitung von zuvor ermittelten Rüstzeitwerten. Anhand der Stillstände durch verzögerte Anfuhr von Waren wird deutlich, dass sich die Gesamtanlageneffektivität schlecht nur für eine bestimmte Anlage abgrenzen lassen kann. Es handelt sich wegen des Zusammenspiels verschiedener Produktionseinheiten bei der GAE immer um eine Prozesskennzahl.

- Leistungsfaktor: Eine Reduktion der Anlagenleistung ergibt sich durch die Abweichung von der geplanten Stückzeit (Stück pro Stunde) in Folge niedrigerer Geschwindigkeit. Die Ermittlung einer jeweiligen Vorgabezeit wird aufwändiger, wenn viele verschiedene Produkte auf einer Anlage fahren. Es kommt vor, dass die Maschine nicht in der vollen Geschwindigkeit fährt, da ansonsten die Qualitätsstandards nicht eingehalten werden könnten. In solchen Fällen wird der Verlust „reduzierte Geschwindigkeit“ in Kauf genommen, um den Verlust „mangelnde Qualität“ zu vermeiden.

- Qualitätsfaktor: Produkte mit mangelnder Qualität reduzieren den Qualitätsfaktor. Sie führen zu Ausschuss oder machen Nachbesserungen notwendig. Erst nach Abzug der ausgeschleusten Produkte kann die tatsächlich produzierte Stückzahl ermittelt werden. Auch hier wird wieder deutlich, dass die GAE eine Prozesskennzahl ist, da Ausschuss oft nicht an der Anlage entdeckt wird, an der er entstanden ist.

Gesamtanlageneffektivität einschätzen

Die maximal mögliche produzierte Stückzahl (100%) minus Verfügbarkeitsfaktor minus Leistungsfaktor minus Qualitätsfaktor ergibt die Gesamtanlageneffektivität. Dieser Prozentwert gibt an, zu welchem Anteil der geplanten Maschinenlaufzeit tatsächlich den Qualitätskriterien entsprechend produziert wurde. Er ist das Maß für die Wertschöpfung einer Anlage und zeigt Produktivität und Verluste auf.

Die maximal mögliche produzierte Stückzahl (100%) minus Verfügbarkeitsfaktor minus Leistungsfaktor minus Qualitätsfaktor ergibt die Gesamtanlageneffektivität. Dieser Prozentwert gibt an, zu welchem Anteil der geplanten Maschinenlaufzeit tatsächlich den Qualitätskriterien entsprechend produziert wurde. Er ist das Maß für die Wertschöpfung einer Anlage und zeigt Produktivität und Verluste auf.

Wie die erreichte Prozentzahl einzuschätzen ist, hängt von der jeweiligen Anlage und dem Produktionsmechanismus ab. In manchen Fällen ist ein Wert von 90 Prozent gut, bei manchen Anlagen gilt bereits 60 Prozent als sehr gut. Der Wert macht nicht nur den Wertschöpfungsanteil der Anlage transparent, sondern veranschaulicht zudem Schwankungen in der Produktivität, sofern er kontinuierlich gemessen wird. Auf dieser Datenbasis lassen sich verschiedene Produktionsbereiche miteinander vergleichen und konkrete Maßnahmen zur Verbesserung der Produktivität einleiten. So ermöglicht der Wert das Treffen fundierter produktionstechnischer Entscheidungen.

Rolle der Kennzeichnungstechnik

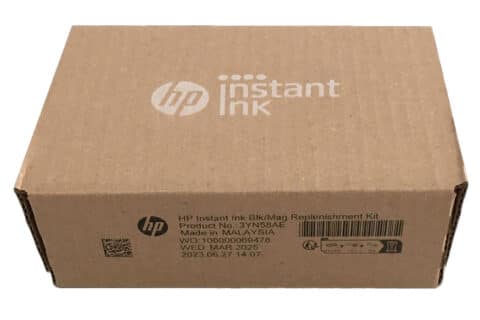

Der betriebswissenschaftliche Nutzen der Ermittlung der Gesamtanlageneffektivität ist unumstritten. Kritisiert wird zuweilen, dass der zusätzliche Erfassungsaufwand zu Lasten der Produktivität gehen könnte. Dieser Kritikpunkt entfällt, sobald die Daten automatisch erfasst, ausgewertet und analysiert werden. An dieser Stelle kommt Kennzeichnungstechnik ins Spiel. In modernen Produktionen sitzen Etikettierer, Tintenstrahldrucker oder Laserbeschrifter zumeist an neuralgischen Punkten: Unmittelbar vor der Kennzeichnung erfolgen Qualitätsprüfung und Produktverpackung. Nach dem Druck wird oftmals die Lesbarkeit der Kennzeichnung mittels Scanner gecheckt, um fehlerhafte Produkte sofort ausschleusen zu können. Beschriftungssysteme sitzen somit zwischen Kameras, Scannern und Sensoren.

Der betriebswissenschaftliche Nutzen der Ermittlung der Gesamtanlageneffektivität ist unumstritten. Kritisiert wird zuweilen, dass der zusätzliche Erfassungsaufwand zu Lasten der Produktivität gehen könnte. Dieser Kritikpunkt entfällt, sobald die Daten automatisch erfasst, ausgewertet und analysiert werden. An dieser Stelle kommt Kennzeichnungstechnik ins Spiel. In modernen Produktionen sitzen Etikettierer, Tintenstrahldrucker oder Laserbeschrifter zumeist an neuralgischen Punkten: Unmittelbar vor der Kennzeichnung erfolgen Qualitätsprüfung und Produktverpackung. Nach dem Druck wird oftmals die Lesbarkeit der Kennzeichnung mittels Scanner gecheckt, um fehlerhafte Produkte sofort ausschleusen zu können. Beschriftungssysteme sitzen somit zwischen Kameras, Scannern und Sensoren.

Würde man alle diese Geräte miteinander vernetzen und an das Firmennetzwerk anbinden, ließen sich relevante Produktionskennzahlen erfassen, sammeln und später auswerten. Diese Daten könnten Antworten auf die Fragen geben, wie viele Einheiten produziert wurden, wie hoch die (durchschnittliche) Liniengeschwindigkeit war, wieviel Ausschuss es gab, wie lange die Produktion stillstand und welche Fehler in welcher Häufigkeit auftraten. Ergänzt um die Maschinenquote können genau diejenigen Daten gesammelt werden, die zur Ermittlung der Gesamtanlageneffektivität benötigt werden. Durch Auswerten dieser Kennzahlen lassen sich Zusammenhänge erkennbar machen und Fehler nicht nur vorhersagen, sondern gleich ganz vermeiden. So können Kennzeichnungssysteme mit entsprechender Software in die Lage versetzt werden, Optimierungspotenziale ausfindig zu machen, die Produktion sicherer zu machen und letztlich sogar die Produktivität zu steigern.

Beispiel BluhmWare

Beispiel für eine solche Software ist unsere sogenannte BluhmWare. Sie besteht aus zwei Modulen: „Cockpit“ auf Systemseite und „Control“ auf Linienseite. Über die BluhmWare lässt sich der Kennzeichnungsprozess der gesamten Produktion zentral verwalten: Bediener können nicht nur alle angeschlossenen Kennzeichnungssysteme ansteuern, sondern zudem Drucklayouts zentral gestalten und Druckparameter definieren. Die Layoutvorlagen können aus konstanten Textbausteinen und variablen Daten wie Seriennummern, Verfallsdaten und Chargennummern bestehen. Daher lassen sich an dieser Stelle Datenquellen einbinden. Die Signalübertragung funktioniert aber auch in die andere Richtung: Wenn Farbbänder oder Tinte zur Neige gehen, melden die Drucker diese „Störung“ frühzeitig an das Modul „Bluhmware Cockpit“. Ein Blick auf den Monitor genügt, um zu erkennen, ob und wo Tinte, Solvent oder Etiketten nachgefüllt werden müssen oder eine Störung vorliegt.

Beispiel für eine solche Software ist unsere sogenannte BluhmWare. Sie besteht aus zwei Modulen: „Cockpit“ auf Systemseite und „Control“ auf Linienseite. Über die BluhmWare lässt sich der Kennzeichnungsprozess der gesamten Produktion zentral verwalten: Bediener können nicht nur alle angeschlossenen Kennzeichnungssysteme ansteuern, sondern zudem Drucklayouts zentral gestalten und Druckparameter definieren. Die Layoutvorlagen können aus konstanten Textbausteinen und variablen Daten wie Seriennummern, Verfallsdaten und Chargennummern bestehen. Daher lassen sich an dieser Stelle Datenquellen einbinden. Die Signalübertragung funktioniert aber auch in die andere Richtung: Wenn Farbbänder oder Tinte zur Neige gehen, melden die Drucker diese „Störung“ frühzeitig an das Modul „Bluhmware Cockpit“. Ein Blick auf den Monitor genügt, um zu erkennen, ob und wo Tinte, Solvent oder Etiketten nachgefüllt werden müssen oder eine Störung vorliegt.

Auf Linienseite greift das Modul „BluhmWare Control“. Es liefert einen Überblick über alle angeschlossenen Anlagen: Neben den Kennzeichnungsgeräten sind auch die Peripheriegeräte wie Kameras, Sensoren und Scanner übersichtlich abgebildet. Von der Hauptübersicht aus kann je nach Bedarf in die Einzeldarstellungen der jeweiligen Geräte gewechselt und der entsprechende Systemstatus abgerufen werden. Ein eingebundenes Kameraprüfsystem kann die Lesbarkeit sowie den Inhalt jedes Drucks prüfen und der Software so eine 100%ige Druckkontrolle ermöglichen. Die Ergebnisse – das heißt die Inhalte jedes Drucks bzw. Etiketts – werden dann in eine Datenbank zurückgeschrieben. Fehlerhafte Drucke werden als solche erkannt, von der Anlage ausgeschleust und von der Software entsprechend in der Datenbank vermerkt. Das ermöglicht einen in sich geschlossenen Prozess und einen permanenten Abgleich mit dem Datenpool.

Datensammlung während der Kennzeichnung

Über den Signalaustausch mit der Fördertechnik sammelt die Software darüber hinaus Daten wie Produktionszeit, Produktionsgeschwindigkeit, Anlagenleistung und Stillstandszeiten. Bei der späteren Auswertung macht es hinsichtlich der Stillstandszeit einen Unterschied, ob eine Anlagenstörung auftrat oder die Anlage lediglich umgerüstet werden musste. Daher werden die Werte zur Unterscheidung von geplanten und ungeplanten Stillständen ebenfalls erhoben.

Über den Signalaustausch mit der Fördertechnik sammelt die Software darüber hinaus Daten wie Produktionszeit, Produktionsgeschwindigkeit, Anlagenleistung und Stillstandszeiten. Bei der späteren Auswertung macht es hinsichtlich der Stillstandszeit einen Unterschied, ob eine Anlagenstörung auftrat oder die Anlage lediglich umgerüstet werden musste. Daher werden die Werte zur Unterscheidung von geplanten und ungeplanten Stillständen ebenfalls erhoben.

Log-Informationen und visuelle Darstellungen machen die Produkte verfolgbar. Aus vorgelagerten Situationen werden Daten wie Produkttyp, Status der Markierung und aktuelle Position des Produktes aufgezeichnet. Dadurch wird das Risiko von Versätzen zusätzlich minimiert. Die Software greift nicht in übergeordnete ERP- oder LVS-Systeme ein, die übergeordneten Systeme greifen nicht in die Software ein. Die Übergabe von Daten erfolgt in beide Richtungen über Shareordner mittels Datenbanken, auf die beide Seiten sowohl schreibend als auch lesend Zugriff haben. Auch Log-Daten werden entweder zum Import in andere Systeme in Dateiform bereitgestellt oder in der BluhmWare selbst ausgewertet und in einer grafischen Oberfläche zur Verfügung gestellt. Da Cockpit als der Softwareteil, den Überblick über alle integrierten Komponenten liefert, webbasiert ist, können die verschiedenen Produktionsbereiche die Anlagen ortsunabhängig – vom PC oder Smartphone aus – überwachen.

Sie möchten mehr darüber erfahren, wie unsere Kennzeichnungslösungen Ihre Produktion und Logistik verbessern können? Kontaktieren Sie uns für eine individuelle und kostenfreie Beratung!

Jetzt Beratungstermin vereinbaren