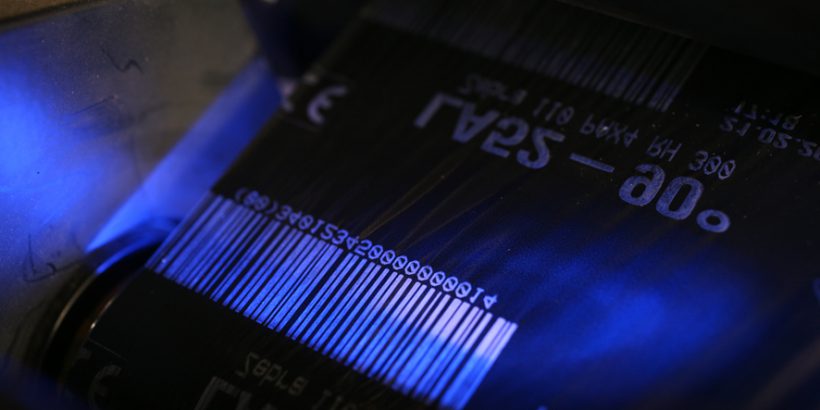

Die neue Produktfamilie von KURZ offenbart effektvolle Thermotransfer-Farbbänder in sieben holografischen Designs – von Regenbogeneffekt bis Wasserwellenoptik.

TTR NOVA: Galaktisch schillernde Farbbänder

Die neue Produktfamilie von KURZ offenbart effektvolle Thermotransfer-Farbbänder in sieben holografischen Designs – von Regenbogeneffekt bis Wasserwellenoptik.